您好,欢迎访问深圳市超睿自动化技术有限公司官方网站!

发布时间:2024-07-19 09:43:08

发布时间:2024-07-19 09:43:08

发布者:管理员

发布者:管理员

浏览次数:336次

浏览次数:336次

分享到:

分享到:

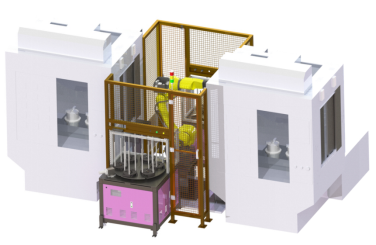

定制化机床上下料机器人设计是一个涉及多个技术层面和业务需求考量的复杂过程。为了确保机器人系统能够完美融入特定的生产环境中,以下是在设计时需要考虑的关键方面:

工件特性:考虑工件的大小、重量、形状、材质和表面处理,这些将直接影响机器人夹持方式和搬运策略。

加工要求:了解加工工序、精度要求、加工时间等,以确保机器人能够满足上下料的速度和精度要求。

生产节奏:分析生产节拍,确保机器人能够与机床的加工周期相匹配,实现高效运转。

负载能力:根据工件的重量和搬运距离选择适当的机器人负载能力。

工作范围:确保机器人臂展足够覆盖机床的上下料区域。

精度与重复性:选择能够满足工件定位精度要求的机器人型号。

速度与加速度:根据生产节拍选择机器人动作的速度和加速度参数。

夹持方式:根据工件形状设计专用夹具或吸盘,确保安全、可靠地抓取和释放工件。

感应与检测:集成传感器,如压力传感器、接近开关或视觉系统,以监测工件状态和位置。

通信协议:与机床控制系统兼容,实现机器人与机床之间的信号交互。

路径规划:设计机器人运动路径,减少空行程时间,提高效率。

安全系统:集成安全装置,如急停按钮、光栅或安全围栏,确保操作人员的安全。

操作简便:设计友好的用户界面,便于操作人员进行设置和监控。

故障诊断:提供故障报警和诊断功能,简化维护工作。

定制化机床上下料机器人设计需综合考虑以上各个方面,让机器人系统不仅能够满足当前的生产需求,还具备一定的扩展性和适应未来可能的变化。

发布时间:2024-07-19 09:43:08

发布时间:2024-07-19 09:43:08

发布时间:2024-07-19 09:43:08

发布时间:2024-07-19 09:43:08